N

新闻资讯

NEWS

- 电话:400-101-5576

- 手机:15650019921

- 邮箱:1297261494@qq.com

- 地址:山东省济南市历城区汉峪金谷A3区4栋19楼

让激光切割效率增倍的六大功能

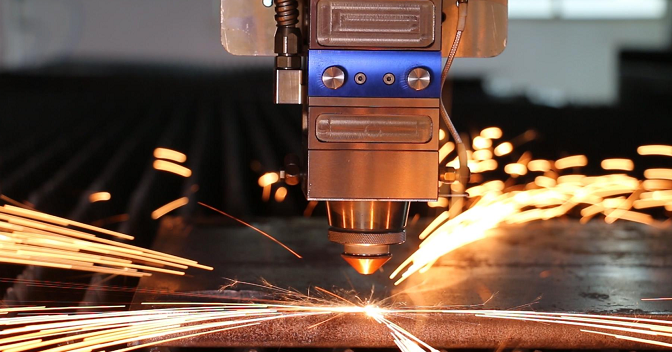

来源: 时间:2021年7月10日 点击:970光纤激光切割设备在钣金加工行业中的应用越来越广泛,一方面因为他能大幅度提高了加工效率;另一方面也推动了钣金加工智能化和自动化进程,从目前发展的战略意义上来看,已逐步取代了传统切割加工手段。在激光切割加工过程中,随着订单的增多和生意规模的扩大,更高的加工效率和质量一直他们所追求的。如今,在切割过程中,有六个实用功能,配合这些实用的功能,能大大的提高激光切割机加工效率和切割性能。

1、蛙跳

蛙跳是激光切割机的空程方式。在激光切割机的发展过程中,蛙跳算得上一个突出的技术进步。蛙跳动作,只占用了从点A到点B平动的时间,省却了上升、下降的时间。

2、自动调焦

切割不同材料时,要求激光束的焦点落在工件截面的不同位置。因此,就需要调整焦点的位置(调焦)。早期的激光切割机,一般采用手动调焦方式;当下,许多厂商的机器都实现了自动调焦。

自动调焦的方法是:在光束进入聚焦镜之前,置一变曲率反射镜(或称可调镜),通过改变反射镜的曲率,改变反射光束的发散角度,从而改变焦点位置。此功能可帮助机器自动将焦点快速调整到合适的位置。

3、自动寻边

自动寻边功能能够感知板料的倾斜角度和原点,调整切割加工程序,以适合板料的角度和位置,从而避免浪费。借助自动寻边功能,省却了早先调整工件的时间--在切割工作台上调整(移动)重达数百公斤的工件不是件易事,增加了机器的效率。

4、集中穿孔

集中穿孔,也称预穿孔,是一种加工的工艺,并非机器本身的功能,其使用时需要自动编程系统的帮助。激光切割较厚板材时,每一轮廓的切割加工都要经历两个阶段:1.穿孔、2.切割。

集中穿孔可提高加工效率。采取集中穿孔方式,就可先将焦点调整到适合穿孔的位置,待穿孔完成后,使机器暂停,再将焦点位置调整到切割所要求的合适位置;这样,穿孔时间可缩短一半以上,大大增加效率。还可在集中穿孔和切割中间调整或改变其他工艺参数(比如可使用空气 连续波进行穿孔,而使用氧气进行切割,中间有足够的时间完成气体的切换)。

5、桥位(微连接)

进行激光切割加工时,板料被锯齿状的支撑条托住。被切割下来的零件,如果不够小,不能从支撑条的缝隙中落下;如果又不够大,不能被支撑条托住;则可能失去平衡,翘起。高速运动的切割头可能与之发生碰撞,轻则停机,重则损坏切割头。

利用桥位(微连接)切割工艺,可避免发生此种现象。在对图形进行激光切割编程时,有意将封闭的轮廓,断开若干处,使得切割完成后零件与周围的材料粘连在一起,不致掉落,这些断开处,就是桥位。也称为断点,或微连接。断开的距离,约0.2~1mm,与板料的厚度成反比。基于不同的角度,有了这些不同的叫法:基于轮廓,断开了,所以叫断点;基于零件,与母材相粘连,所以叫桥位或微连接。

桥位将零件与周围材料连在一起,成熟的编程软件,可根据轮廓的长度,自动加上合适数量的桥位。还能区分内外轮廓,决定是否加桥位,使不留桥位的内轮廓(废料)掉落,而留桥位的外轮廓(零件)与母材粘连在一起,不掉落,从而免去分拣的工作。

6、共边切割

如果相邻的零件轮廓是直线,且角度相同,则可以合为一条直线,只切割一次。此即共边切割。显而易见,共边切割减少了切割长度,加上共边切割并不要求零件的外形是矩形,因此,加工效率提高显著。